Utilisation de la dynamique des fluides computationnelle (CFD) pour surveiller les effets du lubrifiant et de la réduction du bruit dans un Réducteur de vitesse à vis sans fin implique de simuler le comportement des fluides, la distribution du lubrifiant et la génération de bruit au sein du système d'engrenages. Voici une approche étape par étape :

1. Création de modèle :

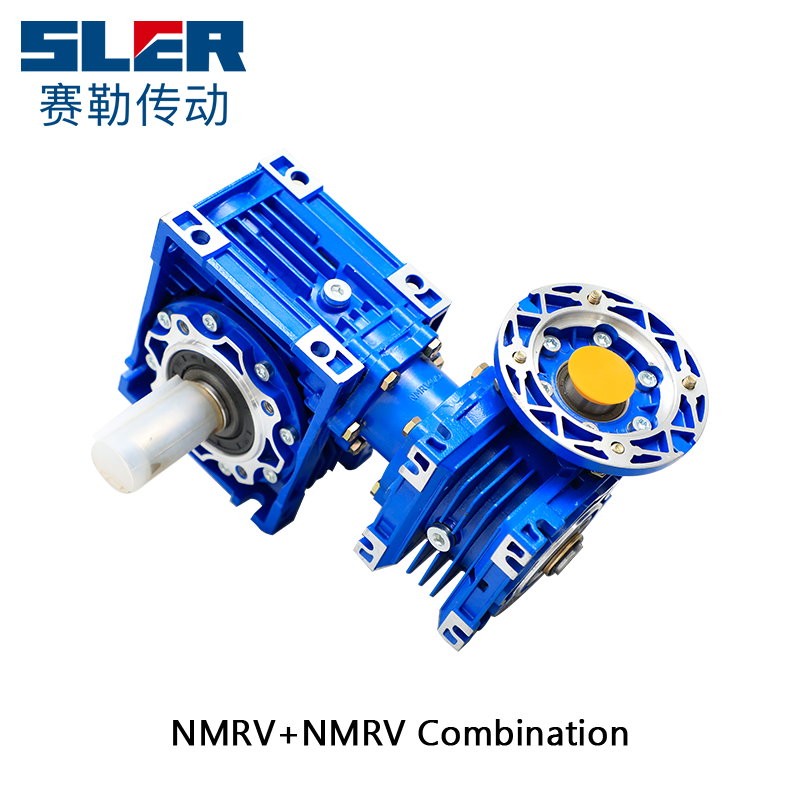

- Développer un modèle 3D détaillé du réducteur de vitesse à vis sans fin, y compris les engrenages, le boîtier, les canaux de lubrification et les éventuels joints.

- Spécifiez des dimensions précises, des propriétés de matériaux, des profils de dents d'engrenage et des finitions de surface.

2. Définition du domaine fluide :

- Définir le domaine fluide englobant les canaux de lubrification, y compris la zone d'engrenage, les espaces de roulements et autres chemins d'écoulement du fluide.

- Spécifiez les conditions aux limites, telles que les emplacements d'entrée et de sortie et les propriétés du fluide (densité, viscosité, etc.).

3. Analyse de lubrification :

- Simulez le flux de lubrifiant dans le système d'engrenages dans diverses conditions de fonctionnement.

- Observez les modèles de distribution du lubrifiant, les vitesses d'écoulement, les répartitions de pression et la dissipation de la chaleur à travers les engrenages.

4. Propriétés du lubrifiant :

- Tenez compte des propriétés du lubrifiant, notamment sa viscosité, sa densité et sa conductivité thermique, pour modéliser avec précision son comportement.

5. Analyse de la génération de bruit :

- Intégrer des capacités de prédiction du bruit dans l'analyse CFD.

- Simulez l'interaction du flux de lubrifiant, de l'engrènement des engrenages et des vibrations mécaniques pour prédire les niveaux de bruit générés par le système d'engrenages.

6. Analyse tribologique :

- Incorporer des modèles tribologiques pour étudier le comportement de friction et d'usure aux interfaces d'engrenages.

- Analyser l'impact des propriétés et du débit du lubrifiant sur les pertes par frottement, l'usure et, par conséquent, la génération de bruit.

7. Visualisation et analyse :

- Utilisez le logiciel CFD pour visualiser les modèles d'écoulement du lubrifiant, les répartitions de pression et toutes les régions turbulentes.

- Analyser les résultats pour identifier les zones de lubrification inadéquate, de pression excessive ou de restrictions de débit qui pourraient contribuer au bruit et à l'usure.

8. Stratégies de réduction du bruit :

- Implémentez des modifications de conception virtuelle, telles que la modification des profils de dents d'engrenage, de la géométrie du boîtier ou des voies de lubrification, pour évaluer leur impact sur la réduction du bruit.

- Étudier l'effet des revêtements ou additifs antibruit dans le lubrifiant.

9. Analyse comparative :

- Comparez différents types de lubrifiants, viscosités ou additifs pour comprendre leur impact sur l'efficacité de la lubrification et la génération de bruit.

10. Validation :

- Valider les résultats CFD par rapport à des données expérimentales ou à des corrélations empiriques pour garantir l'exactitude et la fiabilité.

11. Optimisation itérative :

- Répétez la simulation en ajustant les paramètres, les matériaux ou les conceptions pour identifier la configuration optimale pour réduire le bruit et une lubrification efficace.

12. Analyse de sensibilité :

- Effectuer une analyse de sensibilité pour comprendre l'impact des variations des conditions de fonctionnement, telles que la charge, la vitesse et la température, sur la lubrification et le bruit.

1.png?imageView2/2/format/jp2)

1.png?imageView2/2/format/jp2)

1.png?imageView2/2/format/jp2)

a.png?imageView2/2/format/jp2)